W współczesnym świecie produkcji wydajność fabryki zależy od bezszwowych operacji i minimalnych czasów przestoju. Funkcjonalność linii kontaktowych ześlizgowych stanowi kluczowy czynnik, który umożliwia dostarczanie energii niezbędnego do działania poruszającego się sprzętu i maszyn. Wybór i konserwacja linii kontaktowych ześlizgowych Wuxi Komay zgodnie z tym artykułem pomaga zmniejszyć zdarzenia przestojowe, promując ciągły ruch w fabryce.

Rozumienie linii kontaktu ślizgowego

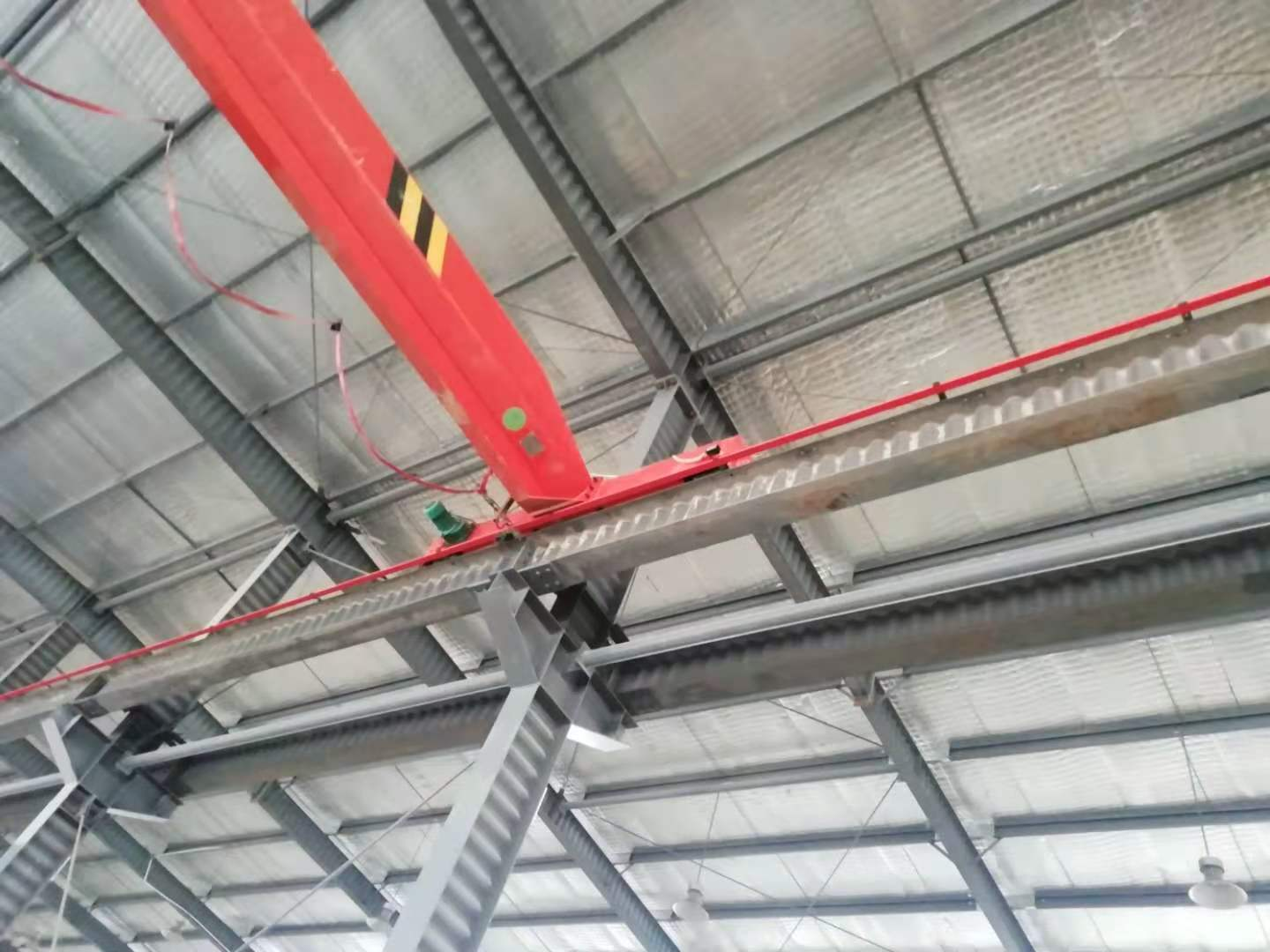

Urządzenia poruszające się otrzymują ciągłe zasilanie elektryczne za pośrednictwem linii kontaktowych, które są znane jako tor conductors lub power feeds. Linie kontaktowe są wykorzystywane w trzech głównych kategoriach urządzeń przemysłowych, w tym w dźwigach sufitowych i automatycznych systemach magazynowania oraz odzysku, razem z platformami maszyn o ruchu liniowym. Te linie działają zarówno jako elementy bezpieczeństwa, jak i łączniki zasilania na duże odległości, dostarczając bezpieczne i efektywne zasilanie dla urządzeń mobilnych, co zapewnia ciągłość operacyjną. Powtarzające się problemy w pracy tych linii generują negatywne skutki, w tym przerwy w działaniu i koszty napraw.

Należy uwzględnić następujące aspekty podczas wybierania linii kontaktowych

Wybór materiałów dla linii kontaktów ślizgających się okazuje się fundamentalny, ponieważ wpływa na przewodność linii, wytrzymałość materiału i odporność środowiskową. Miedź wraz z aluminium są powszechnie używanymi materiałami w liniach kontaktów ślizgających się, ponieważ posiadają wyższe zdolności przewodnictwa. Pomimo że jest droższa, miedź lepiej sprawdza się elektrycznie i zapewnia dłuższą żywotność użytkową. Użycie aluminium wymaga regularnego konserwowania, ponieważ kosztuje mniej i waży mniej niż miedź.

Zakłady produkcyjne działają w różnych warunkach środowiskowych, napotykając zmiany temperatury, wilgotne warunki oraz ekspozycję chemiczną. Musisz wybrać linie kontaktów ślizgających się specjalnie zaprojektowane do radzenia sobie z elementami środowiskowymi w twojej fabryce. W warunkach wysokiej wilgotności operatorzy fabryczni muszą wybrać materiały odporne na korozyj i ochronne pokrycia, ponieważ to zapobiega awariom integralności urządzeń.

Wymagania dotyczące obciążenia maszynowego powinny być znane przed wybraniem odpowiednich klas linii kontaktowej suwnej. Awarie elektryczne towarzyszone przegrzaniem w połączeniu z zagrożeniami pożarowymi są bezpośrednimi wynikami przegrzewania systemu. Bezpieczne działanie systemu wymaga właściwego ustalenia maksymalnych limitów prądu, dlatego firmy muszą wybrać sprzęt, który spełnia ich całościowe wymagania operacyjne.

Konserwacja linii kontaktowych suwnych

Niezawodność i czas użytkowania linii kontaktowych suwnych zależą silnie od planowych inspekcji. Proces inspekcji powinien obejmować sprawdzenie objawów szkodliwego zużycia, w tym strzępionych drutów razem z luźnymi połączeniami i uszkodzeniami fizycznymi toru przewodnika. Regularne kontrole według ustalonego harmonogramu pozwalają technikom na wykrycie potencjalnych problemów na wczesnym etapie, gdy są jeszcze drobne.

Awaria linii kontaktowych ześlizgowych występuje, gdy nie przeprowadza się czyszczenia i smarowania z powodu nagromadzenia się pyłu i brudu. Ciągłe procedury czyszczenia za pomocą odpowiednich środków czyszczących pozostawiają punkty kontaktowe w dobrym stanie, co gwarantuje stabilność dostarczania energii elektrycznej. Stosowanie smarów do elementów poruszających się zmniejsza ilość tarcia i przedłuża zarówno funkcjonalność, jak i oczekiwaną długość życia poszczególnych części.

Luźne połączenia stanowią częstą przyczynę awarii elektrycznych, które rozwojują się w liniiach kontaktowych ześlizgowych. Regularne drgania połączone z ruchami mechanicznymi mają tendencję do luźnego śrubowania i elementów montażowych w obrębie linii kontaktowych ześlizgowych podczas ich okresu operacyjnego. Bezpieczeństwo połączeń jest utrzymywane poprzez okresowe inspekcje wraz z procedurami zaciskania, które utrzymują stabilny kontakt elektryczny.

Minimalizacja strat energetycznych

Gładki przepływ energii pozostaje kluczowy dla działania fabryk na najwyższym poziomie. Skuteczne projektowanie linii kontaktu suwego wymaga rozwiązań minimalizujących straty energii wzdłuż ścieżki. Poprawne działanie linii kontaktu suwego zależy od wyboru odpowiednich przewodników, razem z właściwą jakością kontaktu i standardowymi procedurami konserwacji. Jakość instalacji oraz praktyki konserwacyjne linii kontaktu suwego prowadzą do oszczędności energii, co zapewnia lepsze funkcjonowanie maszyn i obniżone koszty eksploatacji.

Procedury i szkolenia awaryjne

Kombinacja odpowiedniego dokumentowania planu awaryjnego i szkolenia personelu w zakresie reagowania na awarie equipmentów prowadzi do zmniejszenia przestoju produkcji. Program szkolenia personelu powinien obejmować podstawowe metody rozwiązywania problemów, które pomagają pracownikom rozwiązywać standardowe problemy z liniami kontaktowymi. Wskazówki dotyczące bezpieczeństwa dla elementów elektrycznych oraz identyfikacja sytuacji wymagających interwencji specjalistycznego technika muszą być znane personelowi konserwacyjnemu.

Podsumowanie

Użycie starannej selekcji w połączeniu z pielęgnacją rygorystycznych ceremoniałów umożliwia znaczące zmniejszenie zakłóceń linii kontaktu suwaka. Wiele kluczowych czynników, w tym wybór materiału, przystosowanie środowiskowe oraz właściwe zarządzanie obciążeniem i regularne działania konserwacyjne pozwalają fabrykom na osiągnięcie wyższej efektywności operacyjnej. Organizacje, które zapewniają odpowiednie szkolenie i wprowadzają skuteczne programy awaryjne, wzmacniają swoje zdolności do prowadzenia zakładów produkcyjnych z maksymalną wydajnością. Te wskazówki generują korzyści produkcyjne poprzez redukcję czasu downtimem wraz ze spadkiem kosztów konserwacji oraz poprawę ogólnej produktywności.

EN

EN

AR

AR

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

ID

ID

LV

LV

LT

LT

SR

SR

SK

SK

UK

UK

VI

VI

SQ

SQ

HU

HU

TH

TH

TR

TR

AF

AF

MS

MS

BN

BN

MN

MN

KK

KK

KY

KY