現代の製造業界では、工場の効率はスムーズな運用と最小限のダウンタイムにかかっています。スライディングコンタクトラインの機能は、移動する機器や機械を動作させるために必要な電力供給を可能にする重要な要因です。この記事で説明されているように、無錫コマ sliding contact linesを選定し、維持することで、停止イベントを最小限に抑えながら、工場の継続的な運転を促進できます。

スライディングコンタクトラインの理解

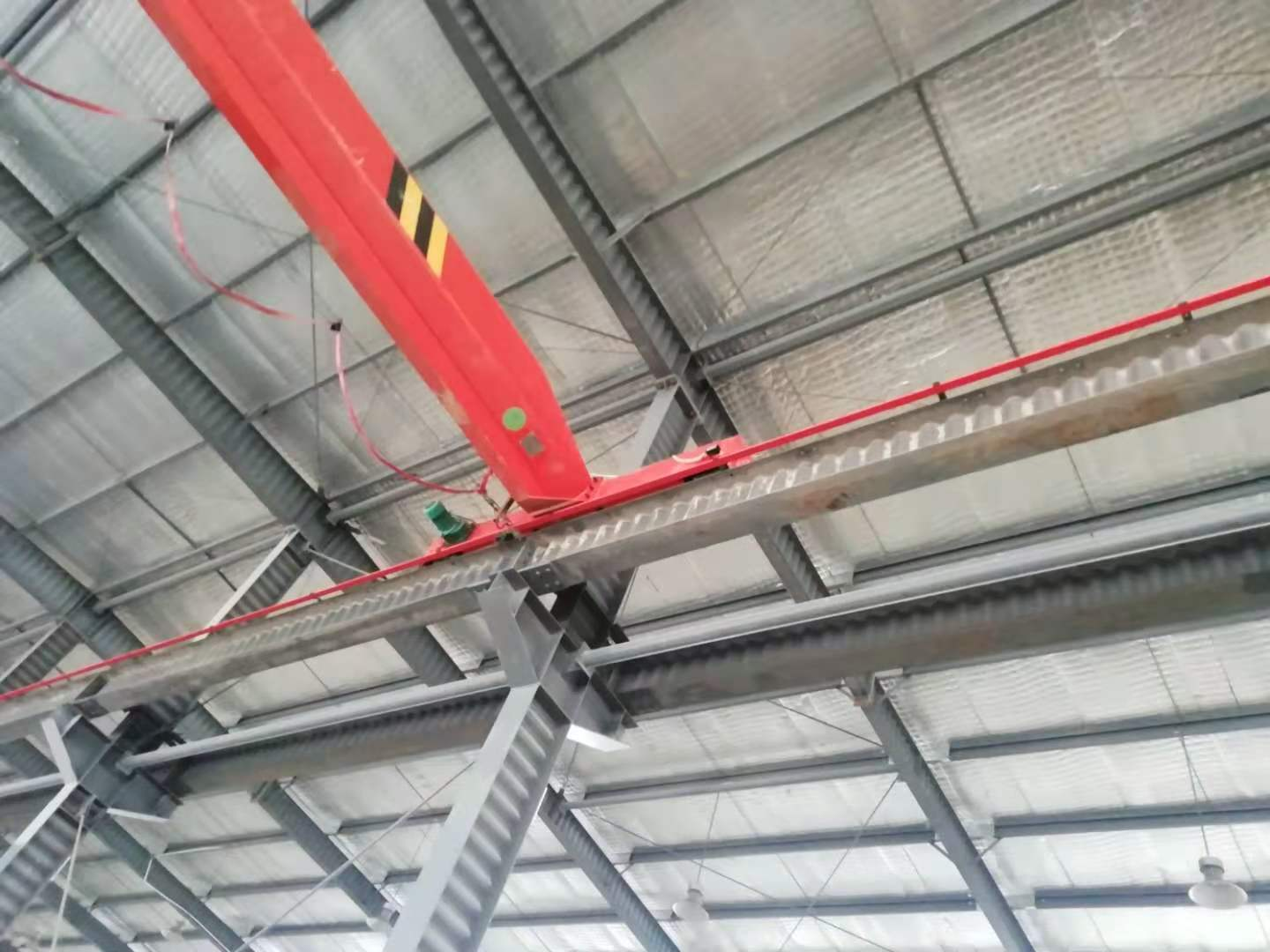

移動設備は、スライディングコンタクトラインと呼ばれる導電レールや電源フィードを通じて連続的な電力を供給されます。スライディングコンタクトラインは、オーバーヘッドクレーン、自動保管・取出システム、ならびにリニアモーションマシンプラットフォームを含む3つの主要な産業機器のカテゴリで使用されます。これらのラインは、安全性の機能と距離をカバーする電力コネクタとして機能し、移動式機器に安全で効率的な電力を供給して操業の継続性を維持します。これらの機器ラインでの繰り返し発生する運転上の問題は、停止による時間ロスや修理費用といった否定的な影響を引き起こします。

スライディングコンタクトラインを選定する際には次の点を考慮すべきです

スライディング接触線の材料選択は、線の伝導性や材料の靭性、環境耐久性に影響を与えるため基本的です。銅とアルミニウムは、優れた伝導能力を持つため、スライディング接触線で一般的に使用される材料です。コストがかかるものの、銅は電気的に優れ、より長い耐用年数を提供します。アルミニウムを使用する場合、銅よりも安価で軽量であるため、定期的なメンテナンスが必要です。

生産設備は、温度変化や湿度の高い条件、化学物質への曝露など、さまざまな環境条件下で動作します。あなたは、工場内の環境要因に対応するために特別に設計されたスライディング接触線を選ぶ必要があります。高湿度の状況では、操業者にとって腐食に強い材料や保護塗層を選択することが重要であり、これは設備の信頼性を維持するために必要です。

適切なスライド接触線のレーティングを選択する前に、機械の電力負荷要件がわかっている必要があります。過負荷によるシステムの過熱や火災の危険を伴う電気的な故障は、その直接的な結果です。安全なシステム運転には、最大電流制限を適切に決定することが必要であり、企業は自社の全運用要求を満たす設備を選定する必要があります。

スライド接触線の維持

スライド接触線の信頼性とサービス寿命は、計画的な点検に大きく依存します。点検プロセスには、摩耗による損傷の兆候、すなわち引っ張られたワイヤー、緩い接続部、および導体レールの物理的破壊を確認することが含まれます。確立されたスケジュールに基づく定期的な点検により、技術者が潜在的な問題をまだ小さな段階で早期に把握できるようになります。

スライド接触ラインの故障は、埃やゴミが蓄積した際に清掃や潤滑が行われないことで発生します。正しいクリーニング溶剤を使用した継続的な清掃手順は、接触点を維持し、電力の安定性を保証します。移動部品への潤滑油の適用は、摩擦を減らし、各部品の機能的耐久性和寿命を延ばします。

緩んだ接続は、スライド接触ラインで発生する電気的な故障の一般的な原因です。定期的な振動と機械的な動きは、運転期間中にスライド接触ライン内のボルトや取り付け金具を緩めます。接続の安全性は、電気的な接触を安定させるために定期的な検査と締め直し作業を通じて維持されます。

エネルギー損失の最小化

エネルギーのスムーズな伝達は、工場が最良のレベルで操業するためには不可欠です。スライディングコンタクトラインの効果的な設計には、経路に沿ったエネルギー損失を最小限に抑えるための制御が必要です。スライディングコンタクトラインの適切な動作には、適切な導体を選択し、適正な接触品質と標準的なメンテナンス手順を講じることが依存します。スライディングコンタクトラインの設置品質とメンテナンス実践は、エネルギーの節約につながり、それがより良い機械の機能と運営コストの削減をもたらします。

緊急手順および訓練

適切な緊急計画の文書化と設備故障への対応に関するスタッフ訓練の組み合わせは、生産停止を減少させます。スタッフ訓練プログラムには、従業員がスライディングコンタクトラインの標準的な問題を解決するのに役立つ基本的なトラブルシューティング方法が含まれるべきです。電気部品の安全ガイドラインや、専門技術者の介入を必要とする状況の識別は、メンテナンス担当者によって熟知されている必要があります。

まとめ

細心の選択と勤勉なメンテナンス習慣の組み合わせは、スライド接触ラインの中断を大幅に減少させます。複数の重要な要素には、材料選択や環境適合性だけでなく、適切な負荷管理と定期的なメンテナンス活動が含まれており、これらが工場の運営効率向上に寄与します。適切な教育を提供し、有効な緊急プログラムを確立する組織は、製造施設をピーク効率で運用する能力を高めることができます。これらのガイドラインは、ダウンタイムの削減とメンテナンスコストの低減を実現しながら、全体的な生産性を向上させる製造上の利点を作り出します。

EN

EN

AR

AR

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

ID

ID

LV

LV

LT

LT

SR

SR

SK

SK

UK

UK

VI

VI

SQ

SQ

HU

HU

TH

TH

TR

TR

AF

AF

MS

MS

BN

BN

MN

MN

KK

KK

KY

KY