En el mundo moderno de la fabricación, la eficiencia de una fábrica depende de operaciones fluidas y tiempos de inactividad mínimos. La funcionalidad de las líneas de contacto deslizante se erige como un factor esencial que permite el suministro de energía necesario para operar equipos y maquinaria en movimiento. Seleccionar y mantener las líneas de contacto deslizante de Wuxi Komay de acuerdo con este artículo ayuda a minimizar los eventos de parada mientras promueve un movimiento constante en la fábrica.

Comprensión de las Líneas de Contacto Deslizante

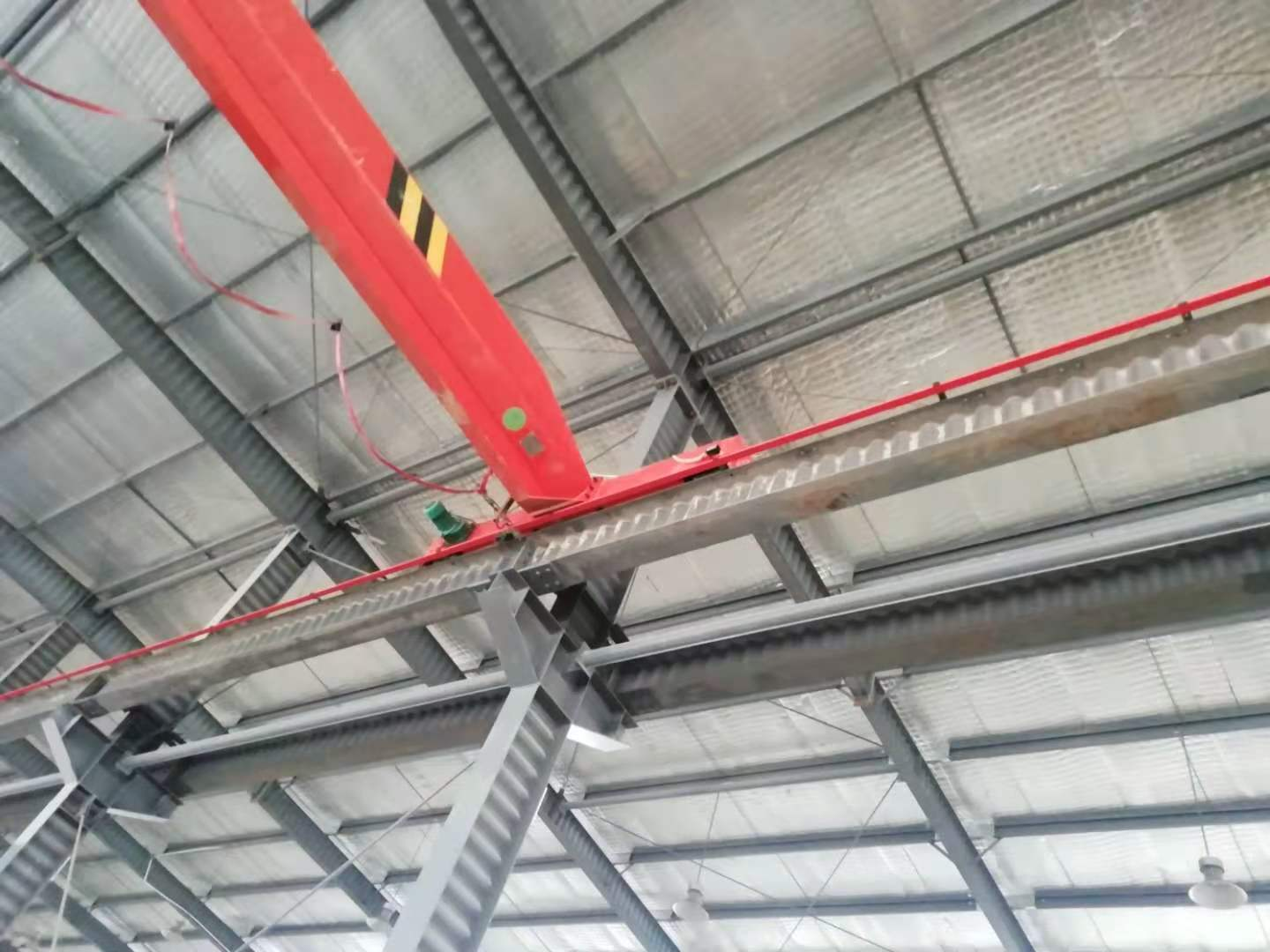

El equipo móvil recibe su alimentación eléctrica continua a través de las líneas de contacto deslizante, conocidas como rieles conductores o alimentadores de potencia. Las líneas de contacto deslizante se utilizan en tres categorías principales de equipos industriales, que incluyen grúas de puente, sistemas de almacenamiento y recuperación automatizados, así como plataformas de maquinaria de movimiento lineal. Estas líneas actúan tanto como características de seguridad como conectores de energía a larga distancia, proporcionando una energía segura y eficiente para el equipo móvil, manteniendo así la continuidad operativa. Problemas operativos repetidos con estas líneas de equipo generan efectos negativos que incluyen paradas operativas y gastos de reparación.

Se Debería Considerar Los Siguientes Aspectos Al Seleccionar Líneas De Contacto Deslizante

La selección de materiales para líneas de contacto deslizante resulta fundamental, ya que afecta la conductividad de la línea, la resistencia del material y la durabilidad ambiental. El cobre junto con el aluminio funcionan como materiales comunes en las líneas de contacto deslizante debido a sus capacidades conductoras superiores. A pesar de ser más caro, el cobre supera al resto eléctricamente y proporciona una vida útil más larga. El uso de aluminio requiere mantenimiento periódico porque cuesta menos y pesa menos que el cobre.

Las instalaciones de producción operan en múltiples condiciones ambientales, donde se encuentran con variaciones de temperatura, condiciones húmedas y exposición química. Es necesario elegir líneas de contacto deslizante diseñadas específicamente para lidiar con los elementos ambientales en tu fábrica. En condiciones de alta humedad, los operadores de la fábrica deben elegir materiales resistentes a la corrosión y recubrimientos protectores, ya que esto previene el fallo en la integridad del equipo.

Los requisitos de carga de potencia de las máquinas deben ser conocidos antes de la selección de las calificaciones adecuadas de la línea de contacto deslizante. Las fallas eléctricas acompañadas de sobrecalentamiento junto con riesgos de incendio son resultados directos del sobrecargado del sistema. La operación segura del sistema requiere una determinación adecuada de los límites máximos de corriente, por lo que las empresas deben seleccionar equipos que satisfagan sus demandas operativas totales.

Mantenimiento de Líneas de Contacto Deslizante

La fiabilidad y la vida útil de las líneas de contacto deslizante dependen en gran medida de las inspecciones programadas. El proceso de inspección debe incluir un chequeo de síntomas de desgaste dañino, que incluyen cables deshilachados junto con conexiones sueltas y el deterioro físico de la vía conductora. Los controles regulares según horarios establecidos permiten a los técnicos abordar problemas potenciales temprano cuando aún son menores.

El mal funcionamiento de las líneas de contacto deslizantes ocurre cuando no se realizan limpieza y lubricación debido a la acumulación de polvo y residuos. Los procedimientos de limpieza continua con disolventes de limpieza adecuados preservan los puntos de contacto, lo que garantiza la estabilidad de la energía eléctrica. La aplicación de lubricantes a los componentes móviles reduce la cantidad de fricción y aumenta tanto la durabilidad funcional como la expectativa de vida de las piezas individuales.

Las conexiones sueltas representan una causa frecuente de fallas eléctricas que se desarrollan en las líneas de contacto deslizantes. Las vibraciones regulares combinadas con movimientos mecánicos tienden a aflojar los tornillos y los elementos de fijación dentro de las líneas de contacto deslizantes durante su período operativo. La seguridad de las conexiones se mantiene mediante inspecciones periódicas junto con procedimientos de ajuste que mantienen el contacto eléctrico estable.

Minimización de Pérdidas de Energía

La transferencia suave de energía sigue siendo esencial para que las fábricas operen a sus mejores niveles. El diseño efectivo de líneas de contacto deslizantes requiere controles para minimizar la pérdida de energía a lo largo del camino. El funcionamiento adecuado de las líneas de contacto deslizantes depende de seleccionar conductores apropiados junto con una buena calidad de contacto y procedimientos de mantenimiento estándar. La calidad de la instalación y las prácticas de mantenimiento de las líneas de contacto deslizantes conducen a la conservación de energía, lo que mejora el funcionamiento de las máquinas y reduce los costos operativos.

Procedimientos y Entrenamiento de Emergencia

La combinación de una documentación adecuada del plan de emergencia y la capacitación del personal sobre la respuesta ante fallos de equipos conduce a una reducción de las paradas de producción. El programa de capacitación del personal debe incluir métodos de solución de problemas esenciales que ayudan a los empleados a resolver problemas estándar con líneas de contacto deslizante. Las directrices de seguridad para componentes eléctricos, así como la identificación de situaciones que requieren intervención de un técnico profesional, deben ser conocidas por el personal de mantenimiento.

Conclusión

El uso de una selección meticulosa combinada con rituales de mantenimiento diligentes permite una gran reducción en las interrupciones de la línea de contacto deslizante. Varios elementos esenciales, que incluyen la selección de materiales y la adecuación ambiental, así como una gestión de carga adecuada y actividades de mantenimiento rutinario, permiten a las fábricas alcanzar una mayor eficiencia operativa. Las organizaciones que brindan una educación adecuada y establecen programas de emergencia efectivos mejoran su capacidad para operar instalaciones de fabricación con máxima eficiencia. Estas pautas generan beneficios en la fabricación al reducir los tiempos de inactividad junto con costos de mantenimiento disminuidos, mientras se mejora la productividad general.

EN

EN

AR

AR

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

ID

ID

LV

LV

LT

LT

SR

SR

SK

SK

UK

UK

VI

VI

SQ

SQ

HU

HU

TH

TH

TR

TR

AF

AF

MS

MS

BN

BN

MN

MN

KK

KK

KY

KY